【お!いしい けんぶんろく】 Vol.74

手延べ素麺の製造工程について②

寒いですね。。。

日本海側ではすごい雪で、1月24日から25日にかけて高速道路では、あちこちで通行止めになっているとか…。

実は小豆島、夜になるとぐぐっと冷え込み、スマホのお天気アプリを見ると気温1℃、体感温度-8℃でした。

「小豆島は温暖なんですよね?」と言われることがありますが、どうなんでしょうか?

やはり数日とは言え氷点下の気温もあるので、温暖とはいえないと思いますが…。

雪もたまにチラつきますので。

ですが、この冬の寒さこそ(寒すぎるとやっぱり大変ですが)、小豆島手延べ素麺にとって欠かせない条件の一つと言えます。

小豆島手延べ素麺は寒製素麺、いわゆる冬場につくる極細麺が魅力とされます。

冬場の寒風吹き抜ける気候でつくる素麺こそが、暑い夏に食べて美味しい素麺になるのですから、何となく少し贅沢な感じがしますね。

ぜひ、冬場の極細麺もお召し上がりください。

さて、そんな寒い時期に最盛期を迎える小豆島手延べ素麺ですが、現代ではさすがに全ての工程を『完全手作業』と言うわけにはいきません。

より美味しくつくるためにもひとつひとつの工程が手早く進まないと製麺中に乾燥し過ぎたり、熟成し過ぎたりして品質が劣化してしまうのでムラ無く均等な品質のためには“動力”を活用した機械・道具類も欠かせません。

また、多くの人手を掛けて製麺するのが難しい昨今(跡継ぎ問題、なり手不足など)では省人化も不可欠ですし、高齢化が進む中では力の要る作業も大変ですから、たくさんの量を製麺するにも電動化を含めた「効率化・省人化・省力化」は、避けて通ることができません。

とはいえ、全てをオートメーション化してしまうと“手延べ素麺”の良さが失われてしまいますから、先人の知恵を大切にしながらできるだけ“手延べ製法”を再現し、それ以上に美味しくできるようにと製麺用の機械・道具類は工夫されています。

今回は、その大切な機械・道具類をご紹介させていただきたいと思います。

2025年7月に製麺工程についてブログでご紹介(【お!いしい けんぶんろく】 Vol.63 手延べ素麺の製造工程について①)させていただきましたが、その工程に基づいて必要な機械・道具類をご紹介したいと思います。

実は、これまできちんと道具のことを考えたことがなく、例えば、工程の説明をすることはありますが、仕組みや仕掛けについて詳しく説明することはなく、機械の機能的な説明をすることはほとんどありませんでした。

ですから、普段は何気に使っている機械類ですが、今回改めて機械・道具類について詳しく記すことで、自分の復習にもなればと考えていますし、今後、工場見学にお越しの方にも説明しやすくなるかなと考えています。

また、品質向上を図る上でも、工程を理解し、そこで使用する機械類を理解することはとても重要ですし、万一、機械を更新する必要がある際にもどういうことが重要なのかが分かります。

これまであまり他所でも見られない、手延べ素麺づくりの現場で活躍する機械・道具類をご紹介させていただきます。

ぜひご一読ください。

なお、機械・道具類やその使い方は製麺所によって差異のある物もありますし、石井製麺所では古い機械類もありますので、その点はあらかじめご了承ください。

もし、このブログをお読みの他所、他産地の皆さまからのご意見などもお聞きできると嬉しいです。

どうぞよろしくお願いいたします。

【目次】

手延べ素麺は完成までに13の工程を要します。

各工程で使用する10種類の機械や製麺で使う道具類について、工程順に詳しく紹介していきます。

① 「練り機」

② 「麺圧機」

③ 「イタギ機」

④ 「ヨリ機」

⑤ 「掛け機」

⑥ 「小引機」

⑦ 「箸分け機」

⑧ 「ボイラー」

⑨ 「裁断機」

⑩ 「結束機」

⑪ 大切にしていること

① 「練り機」

工程名としては、小豆島では〈オデ〉と呼ばれることが多いようです。

練り機は〈オデ機〉とも呼ばれますが、一般的にはミキサーと呼ばれるようです。

素麺の原料を練り合わせて生地をつくる「練り」の工程で使用します。

より正確には「水回し」と「捏ね」の2つの工程に分けており、基本的には、最初の15分で「水回し」、後半の15分で「捏ね」を行い、合わせて30分を目安に練っています。

製造前日、製造する麺に合わせて、複数種類の小麦粉に再生粉、必要に応じて副原料(食材粉末)を練り機に投入し、ムラにならないよう十分に攪拌しておきます。

製造当日は、朝の気温と湿度、日中の気温上昇も考慮し、季節や小麦粉の種類に応じて、最終的な加水率と塩の量を決め、食塩水をつくり、練り機に投入します。

小麦粉全体に、均一に、水を行き渡らせることが「水回し」で最も重要です。

練り上がった生地の状態をイメージし、手で生地の状態を確認しながら、適切なタイミングで加水を終えます。

つづく「捏ね」の工程では、捏ね過ぎに注意が必要です。

この後の工程を進めるなかで自然とグルテン形成が進んでいくため、この段階でグルテン形成が進み過ぎると、麺が強くなり過ぎてのびにくくなります。

また、練り機の中で捏ね過ぎてしまうと、形成されたグルテンを壊すことにもなります。

経験上、小麦粉全体にしっかりと水が行き渡っていれば、捏ねる時間は10~15分で十分と思われます。

② 「麺圧機」

昔は足踏みで行っていた、生地をまとめて整える「麺圧」の工程で使用します。

生地を練り機から麺圧機に移し、麺圧機の上でゆっくりと回転させ、生地自体の重さを利用して生地をまとめて整えます。

時間が進むにつれて、大きな塊に分かれていた生地がまとまり、表面の割れ目が見えなくなります。

生地の硬さにもよりますが、15分~30分でひとまとまりの大きな生地に整います。

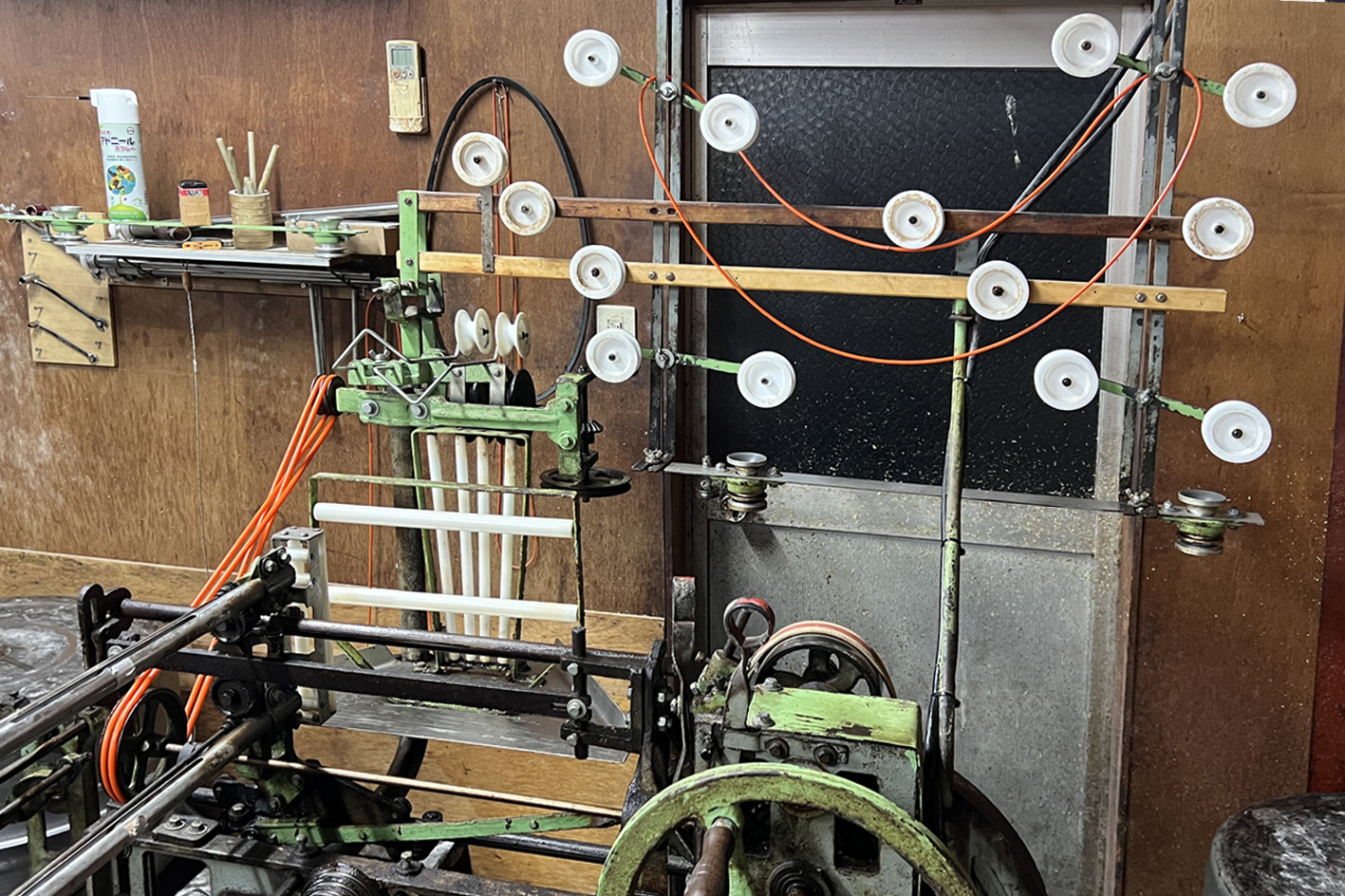

③ 「イタギ機」

イタギ機には、左右2箇所のローラーがあり、それぞれのローラーで生地に圧力をかけて、合わせていきます。

麺の種類や最終的な麺の太さに合わせて、ローラー部の開閉具合を調整しています。

麺圧機から板状(帯状)に生地を切り出したものをイタギ機に流し、上下からローラーで挟み込み、圧力をかけながら帯のようにのばしていきます(圧延)。

板状に切り出す工程なので「板切り(いたぎり)」と呼ばれ、切り出した生地は麺帯(めんたい)と呼ばれます。

麺帯は「採桶(さいとう)」と呼ばれる金属製の桶に巻き重ねていきます。

こうして切り出した麺帯3本を1本に重ね合わせ、再びローラーで圧力をかけながらのばしていきます(複合)。

その後、1本になった麺帯3本を1本に合わせるので、結果的に、9本の麺帯が1本の麺帯になります。

この「合わせ」の工程が進むにつれて、麺帯の表面がなめらかに整ってきます。さらに9層になった麺帯2本を、1本に合わせることで、最終的に18本の麺帯が1本の麺帯になります。

重ねて(複合)、のばす(圧延)を繰り返すことで、より緻密で、一定方向に揃ったグルテン組織が形成されます。

この工程が手延べ製法の肝であり、手延べならではの美味しさにつながります。

こうして1本18層になった麺帯の表面に食用ごま油を垂らしながら、採桶に麺帯を巻き取っていきます。

この工程は「油がえし」と呼ばれます。

「油がえし」で、より均一にゴマ油を塗布しやすいようにするための「鍋」と「管」

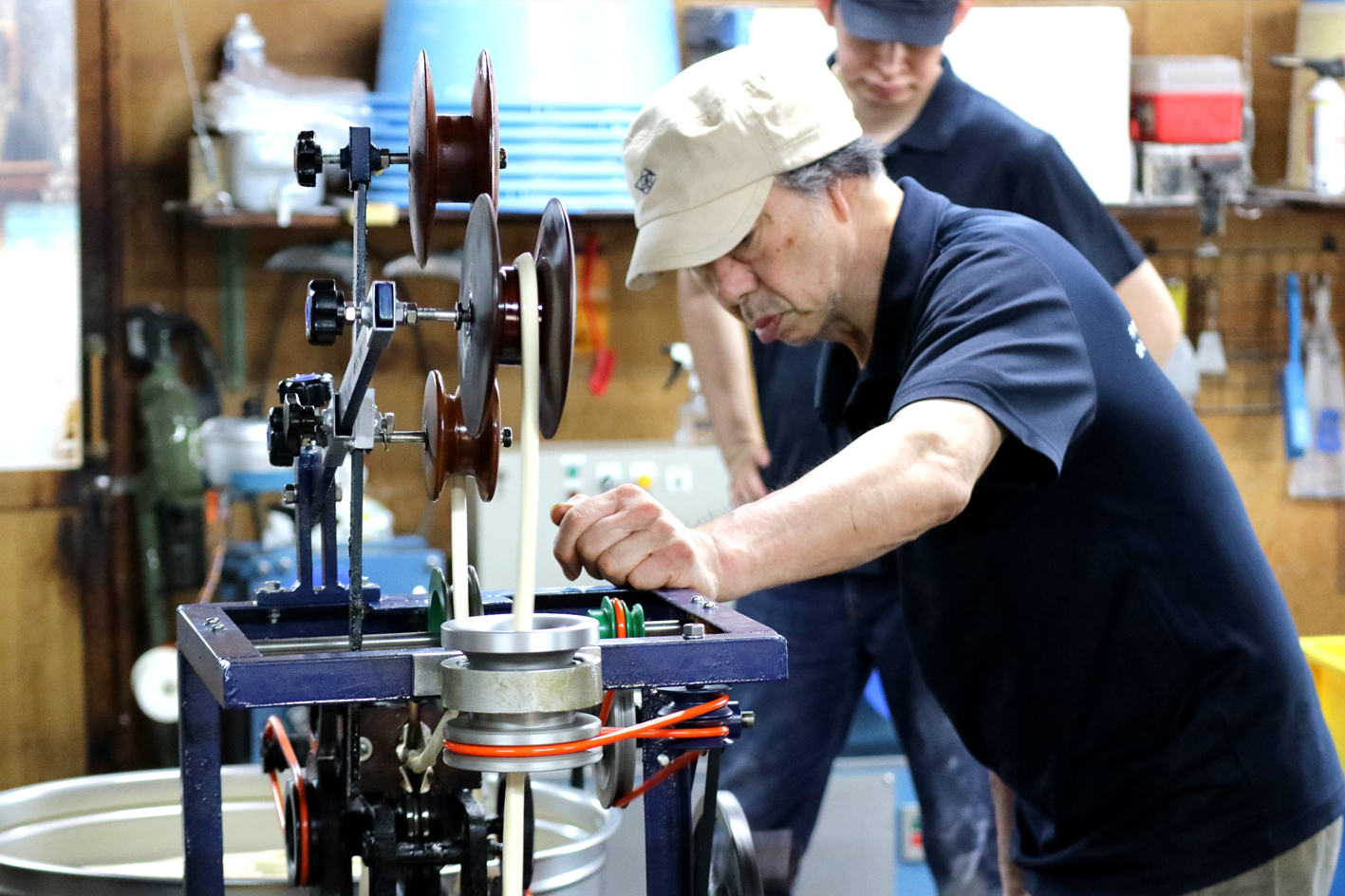

④ 「ヨリ機」

ごま油が塗布された麺帯を段階的に細くしていくため、「中ヨリ」「小ヨリ」の2段階の工程に使用します。

麺の種類、目指す麺の太さに合わせて、アタッチメント(ヨリ機にセットするローラー)を取り付けます。

採桶からヨリ機に麺帯を引っ張り上げる際、麺帯にヨリ(ねじり)がかけられます。

アタッチメントのローラー部を通過し一段階細くなった麺を、反対側にセットした採桶に巻き取ります。

さらにもう一段階、麺を細くするために、アタッチメントを交換して同じ作業を行います。

中ヨリと小ヨリの二段階で麺帯を細めることで、麺と呼んでも違和感のない程度の太さになります。

「採桶(さいとう)」を持ち上げる、専用の器具

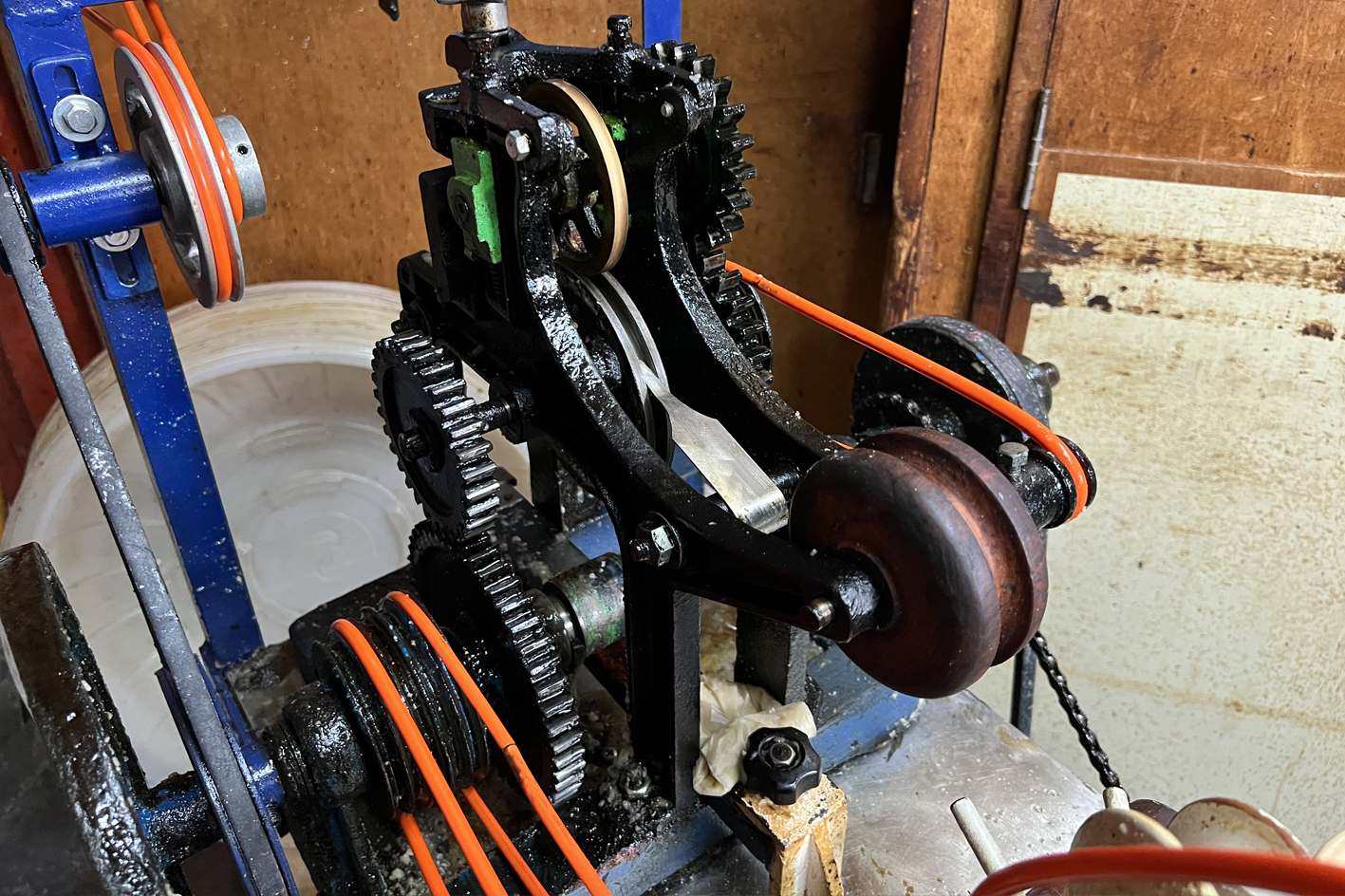

⑤ 「掛け機」

「カケバ」と呼ばれる工程で使用します。

さらに麺を細め、ヨリを掛けながら、「掛け機」の2本1組の管(くだ)に8の字に掛けていきます。

8の字に掛けることで、この後の箸分け工程で、隣り合った麺のくっつきを引き剥がすことができます。

麺がねじれながら(よりが掛かりながら)8の字に自動的に掛かります

麺の太さ、熟成具合に応じて、都度、ベルトの掛け方、コマの通し方を調整します。

ベルトは管の1組あたりに掛けられる麺の本数(麺と麺の間隔)を調整する役割、コマは掛ける数や掛け方によって麺の太さを調整する(多く掛けるほど距離が長くなり、細くなる)役割があります。

掛け終えた麺は、「ネビツ」と呼ばれる熟成用の木箱に入れます。

麺が乾かないよう、ネビツ内はあらかじめ霧吹きで濡らしておきます。

ある程度、「ねびつ」の中がいっぱいになったら、フタを閉めて熟成を促します

⑥ 「小引機」

生地を長くのばす前の下準備にあたる「コビキ」という工程で使用します。

ネビツの中で熟成させた麺を、まず手で引っ張り、熟成具合(麺の硬さ、のび具合)を確認します。

コビキでのばす長さはおよそ60センチメートルですが、熟成具合と気温などを考慮して決めます。

コビキを終えた麺は、再度、ネビツに入れて熟成させます。

⑦ 「箸分け機」

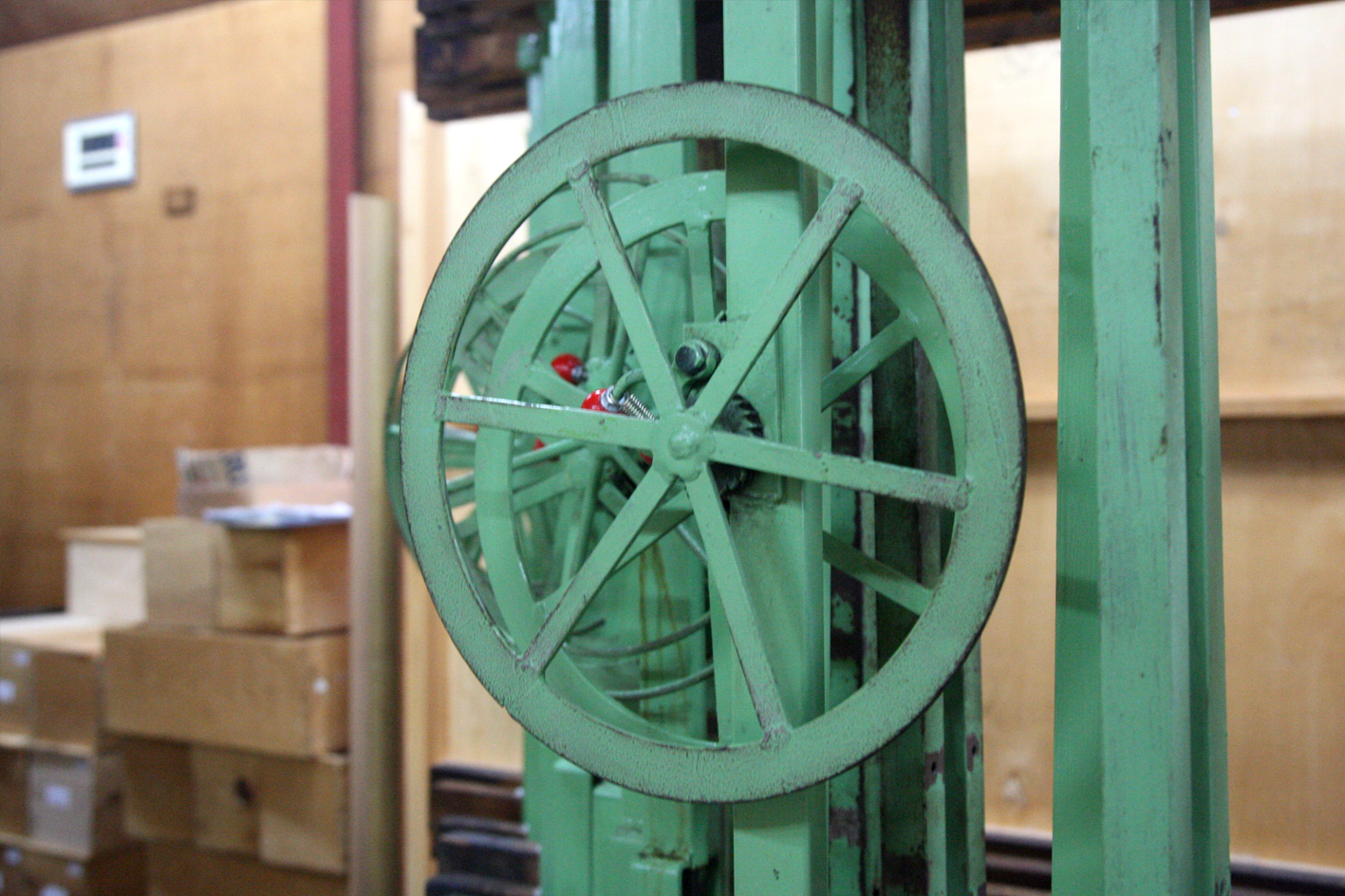

機械としては、石井製麺所で一番大きな機械

コビキ後、さらに熟成させた麺を人間の背丈ほどの長さにのばす工程で使用します。

「ノバシ」「箸分け」と呼ばれる工程です。

箸分け機に麺を乗せて、1回あたり8組の麺をのばすことができます。

管と麺の隙間に金属製の箸を入れます。

麺を引っ張り、2本の箸が左右に開きながら上下に動くことで、隣り合った麺のくっつきを引き剥がします。

カケバの工程で麺を8の字に掛けたことにより、麺が交差した状態になっています。

交差した箇所(8の字の中心点)をつくることで、麺のくっつきを効率よく引き剥がせるようになっています。

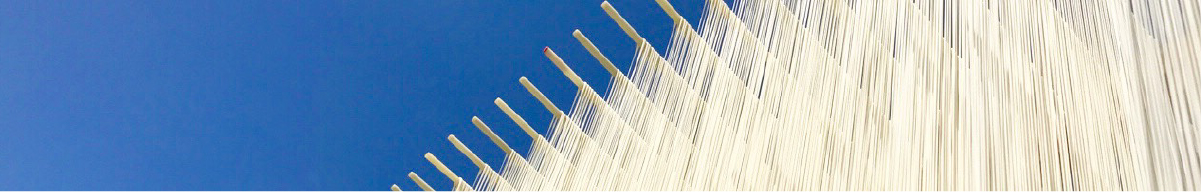

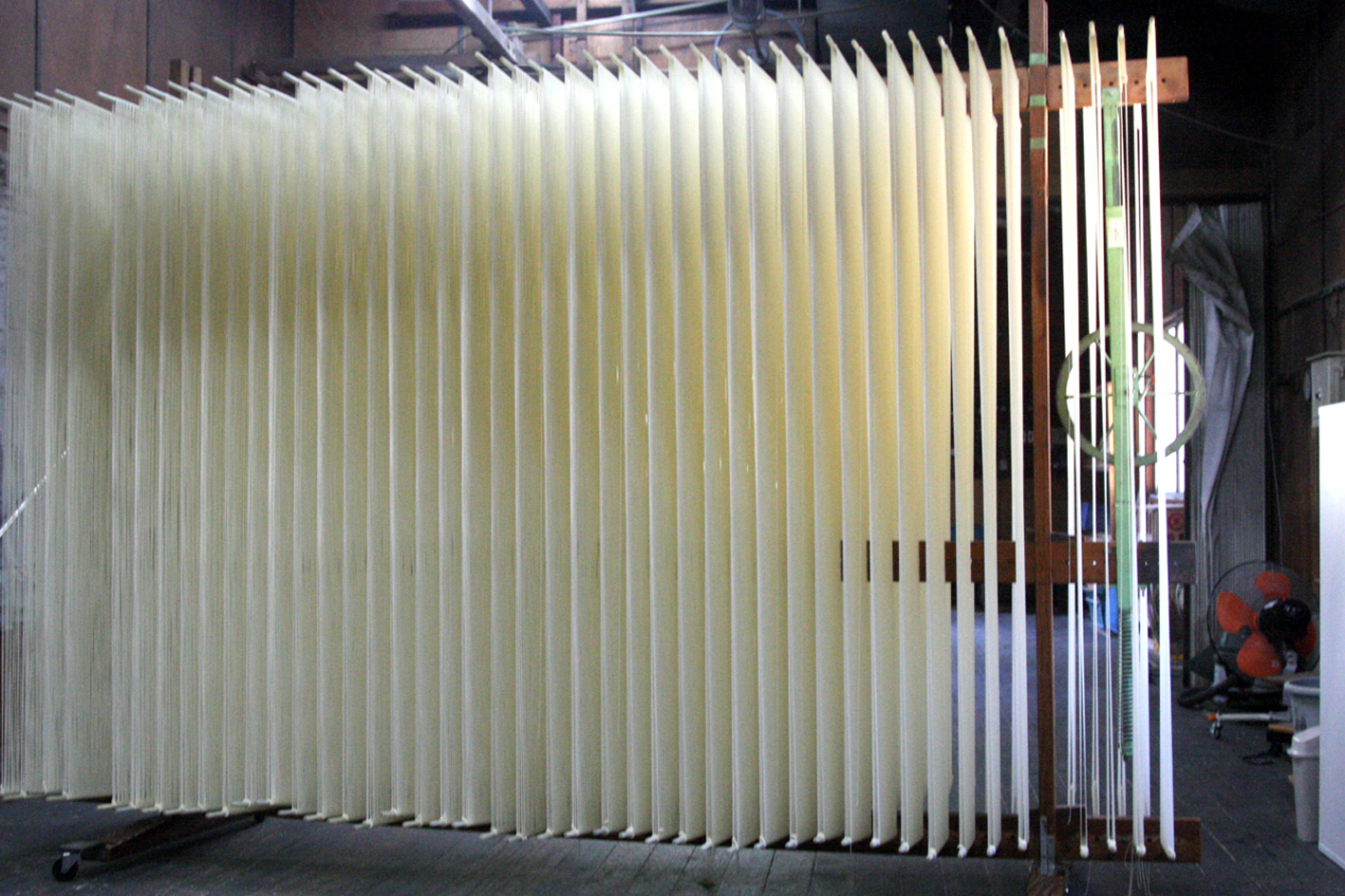

箸分けを終えた麺は、ハタと呼ばれる干し台につけていきます。

ハタ1台につき、88組の麺をつけることができます。

干し台につけた後、干し台の柱のハンドルを回しながら上側の梁を上げることで、さらに長くのばします。

のばす長さは「8丈」と呼ばれており、これは長くのばした麺を素麺の長さに裁断する際、素麺何本分にあたるかを示しています。

8丈は19センチメートルの素麺が8回分採れる長さという意味です。

19センチメートル×8回分=152センチメートルに、乾燥時に縮む長さや、裁断時に切り落とされる部分を考慮して、約170~175センチメートルの長さまでのばします。

⑧ 「ボイラー」

麺の最終的な出来栄えを左右する、手延べ製法の中でも大切な「乾燥」の工程で使用します。

表面が滑らかで、より真っ直ぐな麺に仕上げるために、風の当て方やボイラーのオンオフをコントロールする必要があります。

「じっくり乾かす」ことが重要で、一気に乾かしてしまうと、麺の表面がひび割れて荒れるだけでなく、麺が細く締まらず、太くかさの高い麺になってしまいます。

また、麺には水分勾配(麺の乾燥時に生じる、麺の外側と中心部の乾燥度合いの差)があるので、一気に乾かすと麺の表面だけが急速に乾いてしまい、麺の中心部は乾いていないため、麺が曲がってしまいます。

麺を干し台につけ、その日の麺の種類と状態、気象条件を考慮し、乾燥を進めます。

基本的には、天日干しを行った後、室内乾燥に移ります。

空気が乾燥し過ぎている場合は麺が一気に乾いてしまうため、天日干しには注意が必要です。

また特殊麺(食材粉末を練り込んだ麺)は、光が退色の原因となるため、天日干しは行いません。

水分で麺がくっついてしまわない程度に麺が乾いた段階で、再度、箸入れ(人間の手で箸を使って箸分けする)を行います。

室内乾燥では、天井ファンの強さ、扇風機の位置を都度調整しながら乾燥を進めます。

併せてボイラーを使用し、室内温度を上げます。乾燥で麺が縮むので、干し台の上梁をこまめに下げ、麺が切れるのを防ぎます。

麺の状態を確かめながら乾燥を進め、麺の下端(下梁に刺した管近く)がある程度乾いた段階で、管と麺を切り離します。

この工程を「裾刈り」と呼びます。

このとき麺の水分は、水分計の値で12%前後となっています。

ボイラーを使用して、水分計の値で10%未満になるまでさらに乾燥させます。

⑨ 「裁断機」

乾燥した麺を、19センチメートルの長さに裁断するために使用します。

裾刈りした麺を裁断機にかけ裁断していきます。

ちなみに小豆島手延べ素麺はどこの製麺所でも、長さは基本的に19センチメートルに統一されています。

裁断した麺は、鉢巻(小麦粉の袋を適当なサイズに切った紙)でまとめ、束ねた麺の断面を確認し、目視で不良麺を取り除き、木箱に入れます。

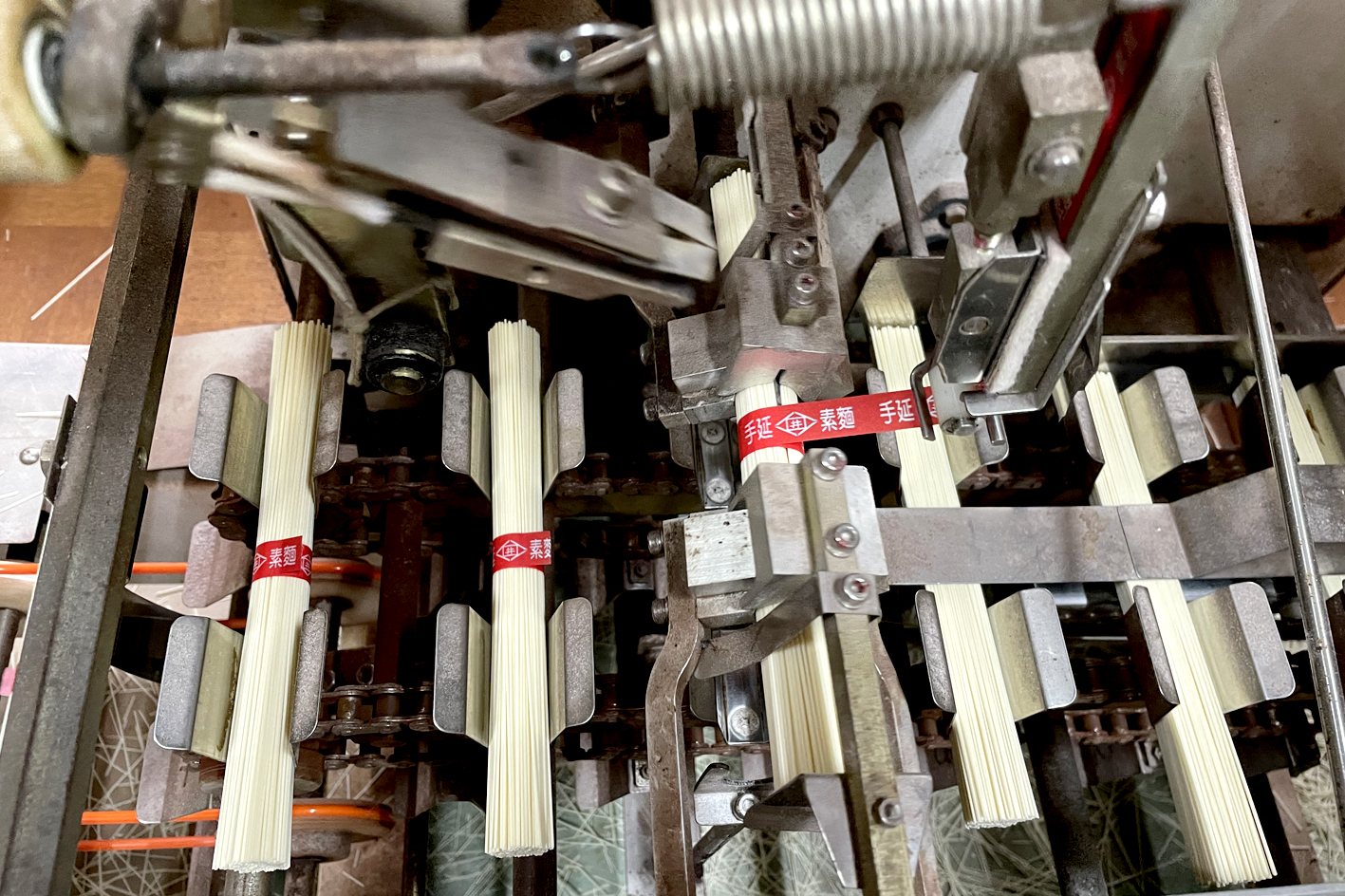

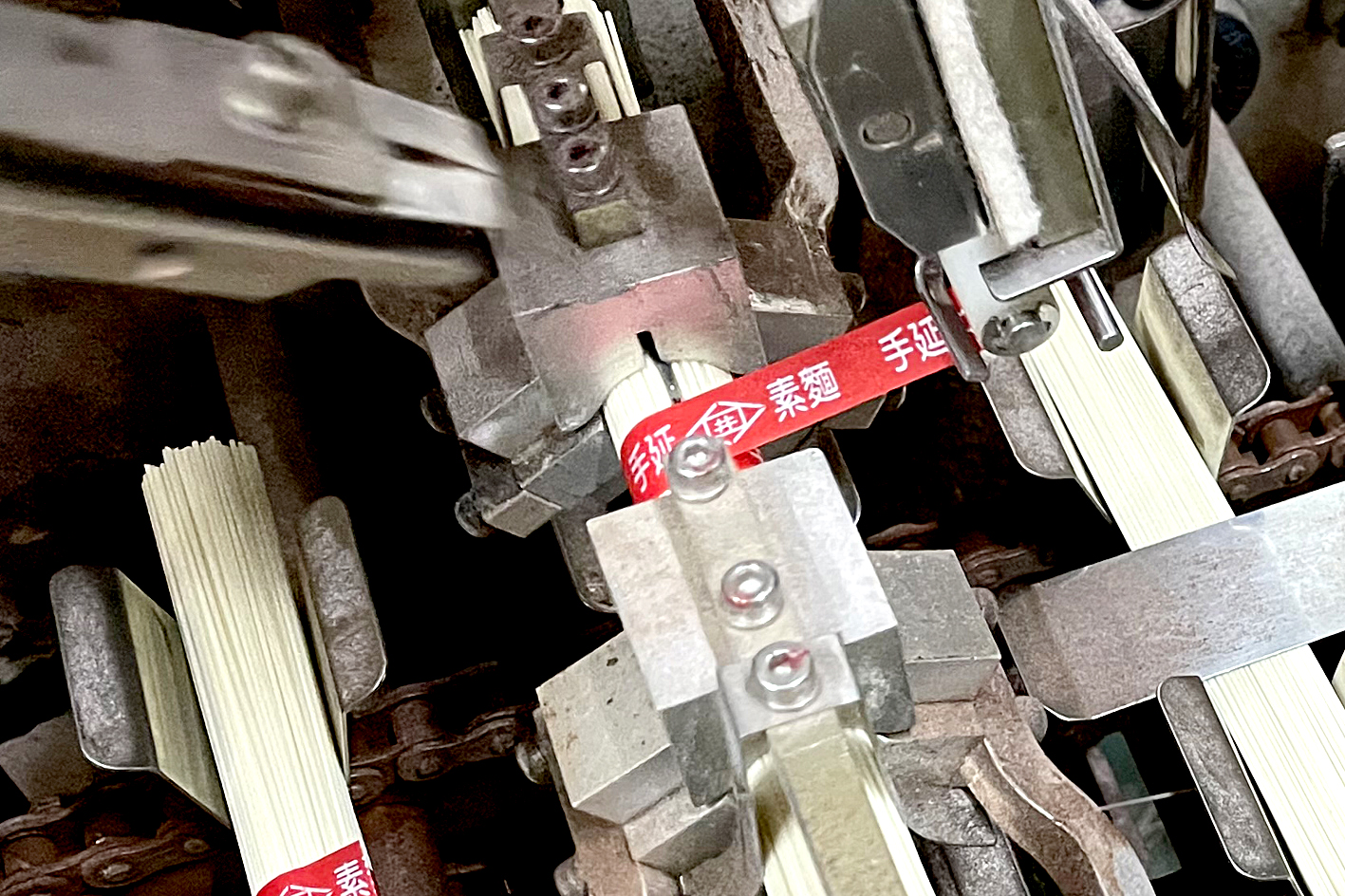

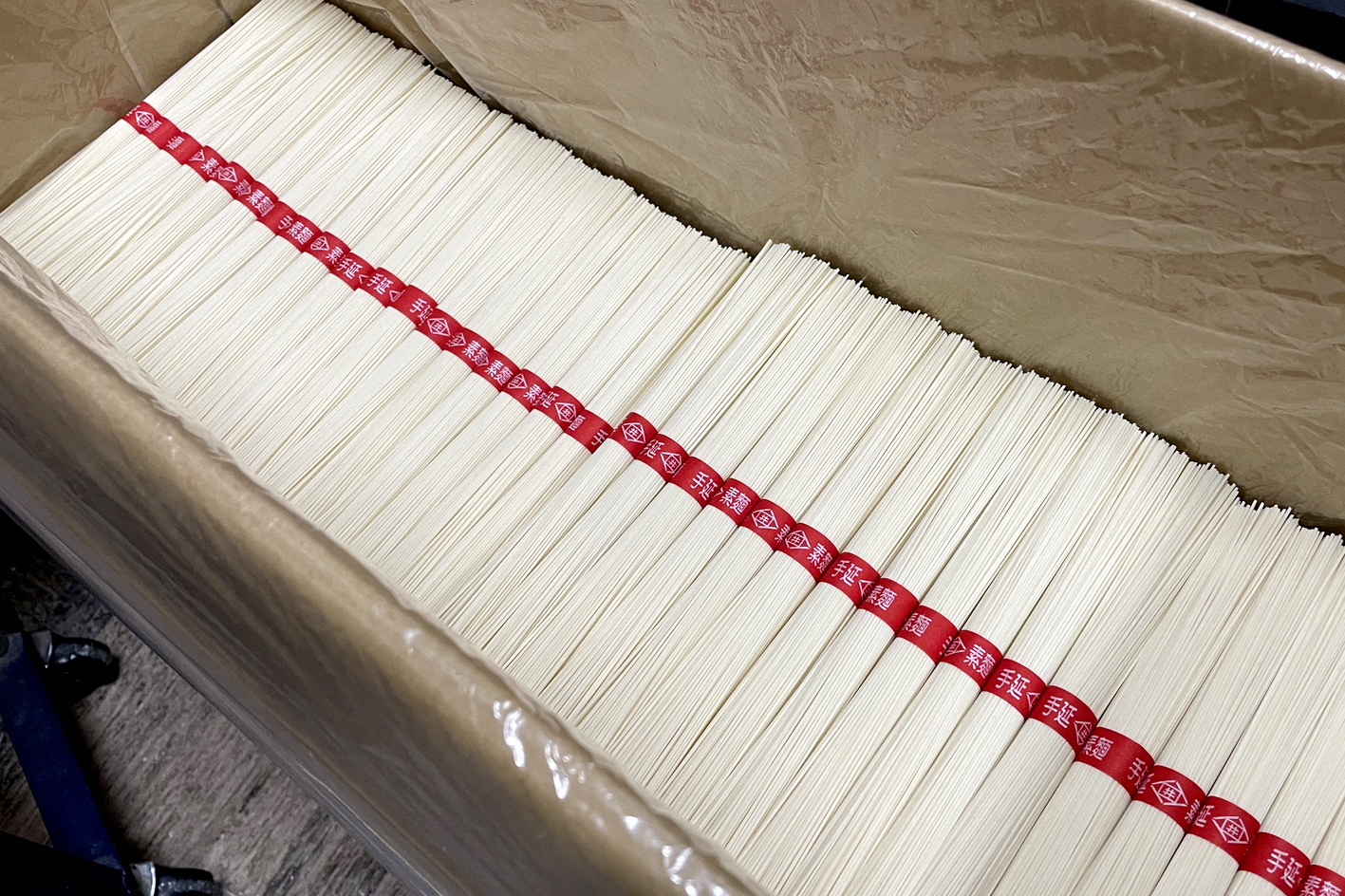

⑩ 「結束機」

素麺を投入し、1束50gで結束するために使用します。

結束したら目視で不良麺を取り除き、重さを確認して、18kg(360束入り)のダンボール箱に詰めます。

結束の前後で、金属検出器にテストピースを通し、確認して完成です。

⑪ 大切にしていること

工程ごとに独自の機械があるので、使い方を覚えるだけでもひと苦労ですが、どこまでいっても道具は道具。

機械・道具類を正しく使うことはもちろん大事ではありますが、各工程で重要なのは、“経験知”からの“でき具合”の判断です。

部屋の温度・湿度管理はもちろん、小麦粉を練るときの塩、水の量やタイミング、コビキの前後の熟成時間、乾燥温度や乾燥時間なども決まっているようで決まっていません。

まさに、その時その時が命といえます。

最適解は誰からも教えてもらえません。

毎日、湿度・温度・気圧計を見ながら、その日の素麺の“製麺方針”を決定します。

「職人の勘」頼みでは、これからの時代、なり手不足を加速させてしまいます。

私はできるだけ、“手延べ製法の見える化”ができればと、あの手この手を考えています。

今回も機械・道具類を振り返ってみることで、気付きがありました。

これからも大切にしていきたいのは、「美味しい手延べ素麺をつくる」ことです。

そのためには、機械・道具類を活用して、手延べ麺の生産者としての経験知を培っていき、次世代に繋いでいけるように心掛けていきたいと思います。

《石井製麺所公式ホームページ》 https://141seimen.com

『お!いしい けんぶんろく』について

本ブログでは、色々な産地を調べたり、食べ方を探求したり、将来的には実際に産地に行って交流を深めたり…そんなことができれば良いなと考えています。まずは勉強からと言うことで、小豆島もそのひとつですが、日本の素麺や麺類について調べながら、様々な素麺の情報を発信できれば良いなと考えています。もし、間違いなどあれば、ご指摘ください。たくさんの方の“素麺のデータベース”になればと考えています。

色々な情報を紐解きながら…なので、間違いや勘違い、伝承だと色々な解釈があったりすると思いますので、優しい気持ちで見守っていただき、一緒に学べる場にできれば幸いです。